项目背景

根据国家《铜钴镍工业污染物排放标准》及湖北省环保厅《关于部分重点城市执行大气污染物特别排放限值的公告》(2018年第2号)要求,从2020年起,铜钴镍工业企业大气污染物排放必须按新标准执行,烟气排放必须控制在以下指标范围内:SO2≤100mg/m3,烟尘≤10mg/m3,NOx≤100mg/m3。湖北中环信结合自身实际情况,特制定本工艺流程。

系统组成

· 主要由高效布袋除尘系统、GGH换热器、RTO焚烧系统、SCR脱硝系统、湿法脱酸除雾系统等组成。同时预留有湿电除尘系统的位置。

工艺流程

· 根据国家《铜钴镍工业污染物排放标准》及湖北省环保厅《关于部分重点城市执行大气污染物特别排放限值的公告》(2018年第2号)要求,从2020年起,铜钴镍工业企业大气污染物排放必须按新标准执行,烟气排放必须控制在以下指标范围内:SO2≤100mg/m3,烟尘≤10mg/m3,NOx≤100mg/m3。湖北中环信结合自身实际情况,特制定本工艺流程。

高效布袋除尘系统:烧结机原烟气进入布袋除尘器;选用高效的滤袋材质,采用合理的过滤风速,经过布袋除尘器后烟气中的粉尘含量可在10mg/Nm3以下。

· GGH换热器:为了节约能,布袋除尘器出来后的低温烟气与经过SCR脱硝处理的高温烟气通过GGH换热器进行热交换。

· RTO焚烧系统:烧结机原烟气中含有有机物,通过RTO焚烧,不仅可以去除烟气中的有机物,防止下方脱硝受影响,而且可以提升脱硝装置入口烟温,使脱硝反应在合适范围内进行

· SCR脱硝系统:还原剂在催化剂的作用下与高温烟气中的氮氧化物发生反应,将氮氧化物还原成氮气和水,从而达到脱硝的目的。

· 湿法脱酸除雾系统:脱硝后的烟气再进入换热器降温至205℃,进入湿法脱硫塔进行脱硫,经过高效除雾器除去雾滴,雾滴含量控制在20mg/m3以下,烟尘控制在8mg/m3以下,通过烟囱外排。

工艺特色

· 烟气经过处理后可满足湖北省环保厅《关于部分重点城市执行大气污染物特别排放限值的公告》(2018年第2号)要求。

· 催化剂使用寿命长。进入SCR脱硝系统的烟气经过了除尘,减少了粉尘等颗粒堵塞催化剂微孔,从而延长催化剂使用寿命。

· 热能综合利用效率高。经过SCR脱硝后的高温烟气返回到前端,对烟气进行预热,降低了RTO焚烧时辅助燃料的消耗。

项目背景

南京公司作为危废综合处置公司,其综合利用车间需要温度高、温度调节便捷的热载体,蒸汽很难满足要求,单独设置导热油炉运行成本高。南京公司结合自身实际情况,危废焚烧采用导热油炉作为余热利用系统,在回收焚烧烟气中热量的同时,满足综合利用车间对热源的需求。危废焚烧采用导热油炉回收余热,是国内首创。

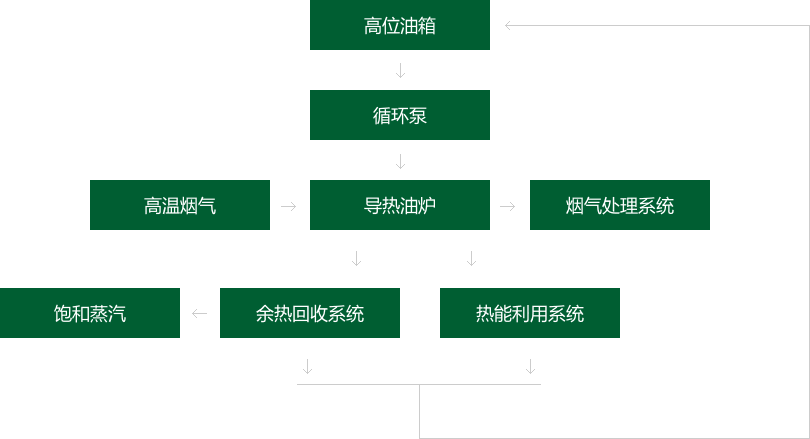

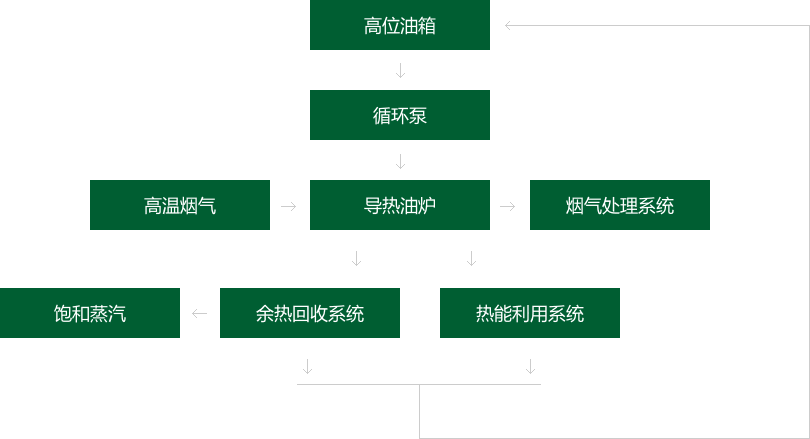

系统组成

导热油炉系统由一般导热油炉、导热油循环系统、热能利用系统、余热回收系统等组成。

工艺流程

导热油炉:危废焚烧产生的高温烟气进入导热油炉,用于加热导热油,同时达到烟气降温的目的。降温后的烟气进入烟气处理系统处理后达标排放。

导热油循环系统:导热油循环系统由循环泵、高位油箱等组成。低温的导热油经循环泵输送到导热油炉中,与高温烟气进行热交换;吸热后的导热油可用于综合利用系统的加热,也可通过余热回收系统产生蒸汽。降温后的导热油返回至高位油箱。

热能利用系统:利用导热油作为热载体,对反应釜、换热器等进行加热,使物料达到其所需的温度,同时导热油温度降低。

余热回收系统:多余的导热油通过换热器(蒸汽发生器),产生饱和蒸汽,可满足对不同热载体的需求。

工艺特色

1、在几乎常压的条件下,可以获得很高的操作温度。即可以大大降低高温加热系统的操作压力和安全要求,提高了系统和设备的可靠性;

2、可以在更宽的温度范围内满足不同温度加热、冷却的工艺需求,或在同一个系统中用同一种导热油同时实现高温加热和低温冷却的工艺要求。

3、可同时提供导热油、蒸汽两种热载体供厂区使用。

项目背景

由于危废来源的不确定性以及危废成分的复杂性,危废在焚烧过程中的烟气处理系统绝大多数是采用湿法脱酸作为脱酸的最后一道工序。湿法脱酸具有效率高的特点,但也存在烟气中残余酸性气体造成烟囱腐蚀、盐碱颗粒及水雾等飘落造成局部影响、白色烟羽造成景观污染等问题。湿电除尘器在危废焚烧尾气处理中的应用,可有效地解决这些问题。

系统组成

湿电除尘系统由湿电除尘器、反冲洗系统等组成。

工艺流程

湿电除尘器:烟气经过SNCR脱硝、急冷、干法/半干法脱酸、活性炭吸附、布袋除尘、湿法脱酸除雾后,进入湿电除尘器,高压电晕放电使得粉尘、雾滴等颗粒荷电,荷电后的粉尘、雾滴等颗粒在电场力的作用下到达集尘板/管,从而达到除尘的目的。

反冲洗系统:粉尘、雾滴等颗粒在集尘板/管富集后,通过定期冲洗的方式,使粉尘随着冲刷液的流动而清除。冲洗水进入污水处理站处理后达标排放。

工艺特色

1、在几乎常压的条件下,可以获得很高的操作温度。即可以大大降低高温加热系统的操作压力和安全要求,提高了系统和设备的可靠性;

2、可以在更宽的温度范围内满足不同温度加热、冷却的工艺需求,或在同一个系统中用同一种导热油同时实现高温加热和低温冷却的工艺要求。

3、可同时提供导热油、蒸汽两种热载体供厂区使用。

设计规模

进汽流量12t/h、压力2.0MPa的饱和蒸汽发电能力~1250kW。

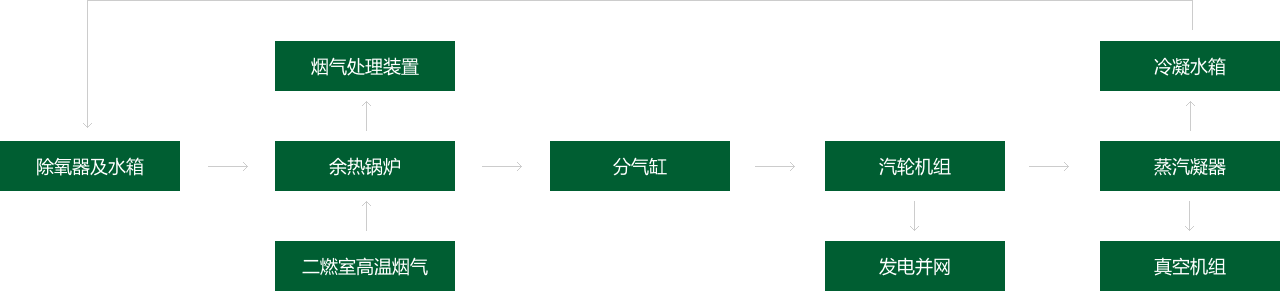

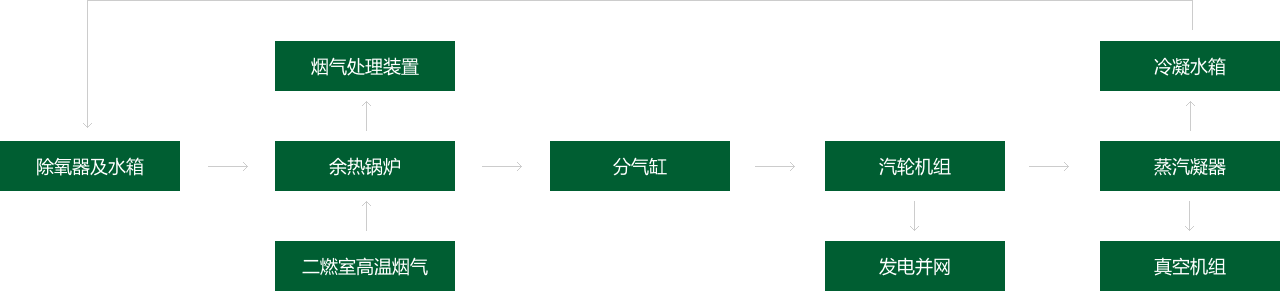

系统组成

整个余热发电系统主要包含余热蒸汽发电系统(汽轮机主机、发电机、润滑油系统等)、冷凝水回收系统(冷凝器、真空机组等)、冷却水循环系统(冷却塔、冷却水水泵等)、电气控制系统(汽轮机调节控制系统、汽轮机安全监视系统、汽轮机危急遮断系统等)等主辅机系统。

余热蒸汽发电系统:焚烧工艺余热锅炉产生的余热蒸汽经分汽缸分流后,其中一路供给余热蒸汽发电系统,作为发电动力源。该余热蒸汽进入汽轮机做功,将蒸汽热能转化为轴功率,带动发电机发电。

冷凝水回收系统:经汽轮机做功后的乏汽送入冷凝器冷凝成对应温度下的饱和水,统一收集后送入冷凝水箱供锅炉循环使用。

冷却水循环系统:系统配套相应的冷却塔和冷却水泵,为余热发电系统提供冷却循环水。

电气控制发电系统:含并网柜、联络柜、辅机控制柜以及余热发电调节保安系统等,主要是完成余热发电系统发出电量的配用以及系统运行工艺的调节和保护。

工艺流程

余热蒸汽发电系统以危废焚烧系统产生的蒸汽作为热源,配合主体焚烧装置同时运行。余热锅炉产生的蒸汽进入分汽缸,一路供工艺用蒸汽,一路进入汽轮机组推动其做功,输出轴功率从而带动发电机发电。做功后的乏汽经冷凝器冷凝,统一收集至冷凝水箱作为锅炉供水循环利用。

机组特色

1、适用范围广。本项目采用低品位蒸汽新型汽轮机,对进口蒸汽的适应范围更广,过热蒸汽、饱和蒸汽、湿蒸汽均可作为驱动蒸汽源。

2、安全稳定性高。汽轮机整个通流部分均设置汽水分离装置,每级隔板的进汽侧外缘均设置疏水,水滴离开前一级动叶后,在离心力的作用下,沿径向向外偏离,进入疏水系统排出,保证了低品位蒸汽在汽轮机系统中应用的安全稳定性。

3、能源利用率高。汽轮机通流部分针对低参数饱和蒸汽特性优化设计,采用大节径叶轮+多级膨胀+末级叶片激光处理工艺,同时采用滚动轴承+全速设计,大幅降低机械损耗,提高低品位蒸汽工况下的能源利用效率。

4、变工况适用性强。汽轮机组针对低品位蒸汽参数波动导致启停频繁的特性进行优化设计,采用多阀调节,可有效减少节流损失,确保在变负荷工况下具有较高的效率。

5、自动化程度高。汽轮机组配置强大的调节安保系统,可实现一键启停,且自动调节系统可根据负荷变化快速自动调整相关阀门动作,实现机组功率与热源特性的平衡,不需要专门的巡检人员监盘调整。

cep@ china-ep. cn

cep@ china-ep. cn 北京市朝阳区高碑店西店12号楼

北京市朝阳区高碑店西店12号楼 400-898-8505

400-898-8505